数字で見る、タケダの環境への取り組み | 武田薬品

地球のことも考える責任ってナンダ?

数字で見る、タケダの環境への取り組み

地球の生態系と人々の健康を守るために、タケダは先端技術を結集し、環境に対する高い問題意識をもって、世界をリードすることを企業理念として掲げています。2035年までに自社の事業活動において温室効果ガス排出量のネットゼロを達成することを目指し推進しているタケダの地球規模の環境への取り組みを、ヨーロッパ・アジア・北米といった世界の拠点からご紹介します。

温室効果ガス(CO2)排出量

(オーストリア)

太陽光発電パネル面積

相撲の土俵約267面分

※1面44.89平方メートル(アメリカ)

再生可能エネルギー生産量

生産量115%越え

(シンガポール)

廃棄物の転用量

グランドピアノ約107,279台分

※1台261kg(アメリカ)

太陽光での年間発電量

東京都文京区全体の21日分消費電力量

(グローバル)

人々と地球は相互に大きな影響を及ぼしあっています。地球環境が危機にさらされることは、人々の健康も脅かされることにもつながります。タケダは、気候変動の影響による疾病をはじめ地球環境の変化に起因する健康問題への対処に貢献することはもちろん、取引先や他の製薬企業、パートナーと手を取り合い、いのちを育む地球を守るために責任ある取り組みを世界の各拠点で推進していきます。これからのタケダの環境への取り組みに、ご注目ください。

※所属は制作当時のものですベルギー・レシーヌ工場で、1日あたり100万リットルの水使用を削減

ベルギー/レシーヌ

レシーヌ工場

廃水は廃水処理場で処理された後、以前は川に流していました。しかし現在では、逆浸透膜と限外濾過技術を駆使することで、製造工程で水を再利用することに成功しています。私たちは1日に最大100万リットルもの水を節約しており、これは驚くべき成果だと感じています。

Site Head

Geoffrey Pot

複数の最先端技術を駆使して、運用上の温室効果ガス排出量をゼロに

オーストリア/リンツ

温室効果ガス排出ゼロの施設として運営されるように設計された世界初の血漿(けっしょう)収集センターが、オーストリア・リンツに設立されました。廃熱の二重利用、冷凍庫の冷却能力を利用した効率的な空調、CO2ニュートラル冷媒などの最先端技術を活用し、他のすべてのEUの生産拠点と同様、100%再生可能エネルギーを調達しています。それにより、稼働時の温室効果ガスの発生量がゼロになるように設計されています。屋上緑化も実施し、リンツの緑地拡大にも寄与しています。

環境の持続可能性という観点で新たなスタンダードをリンツの血漿収集センターから作り出していくこと、さらには、2035年までに事業活動において発生する温室効果ガス排出量を実質ゼロにするというタケダの目標達成を、リンツ拠点の成長とともに後押しができることは素晴らしいことであり、ワクワクしながら日々の業務に携わっています。

Head of Engineering, BioLife Europe

Gerald Pareiss

カリフォルニアの太陽を利用した大規模な太陽光発電が敷地内の電力を供給

アメリカ/サウザンドオークス

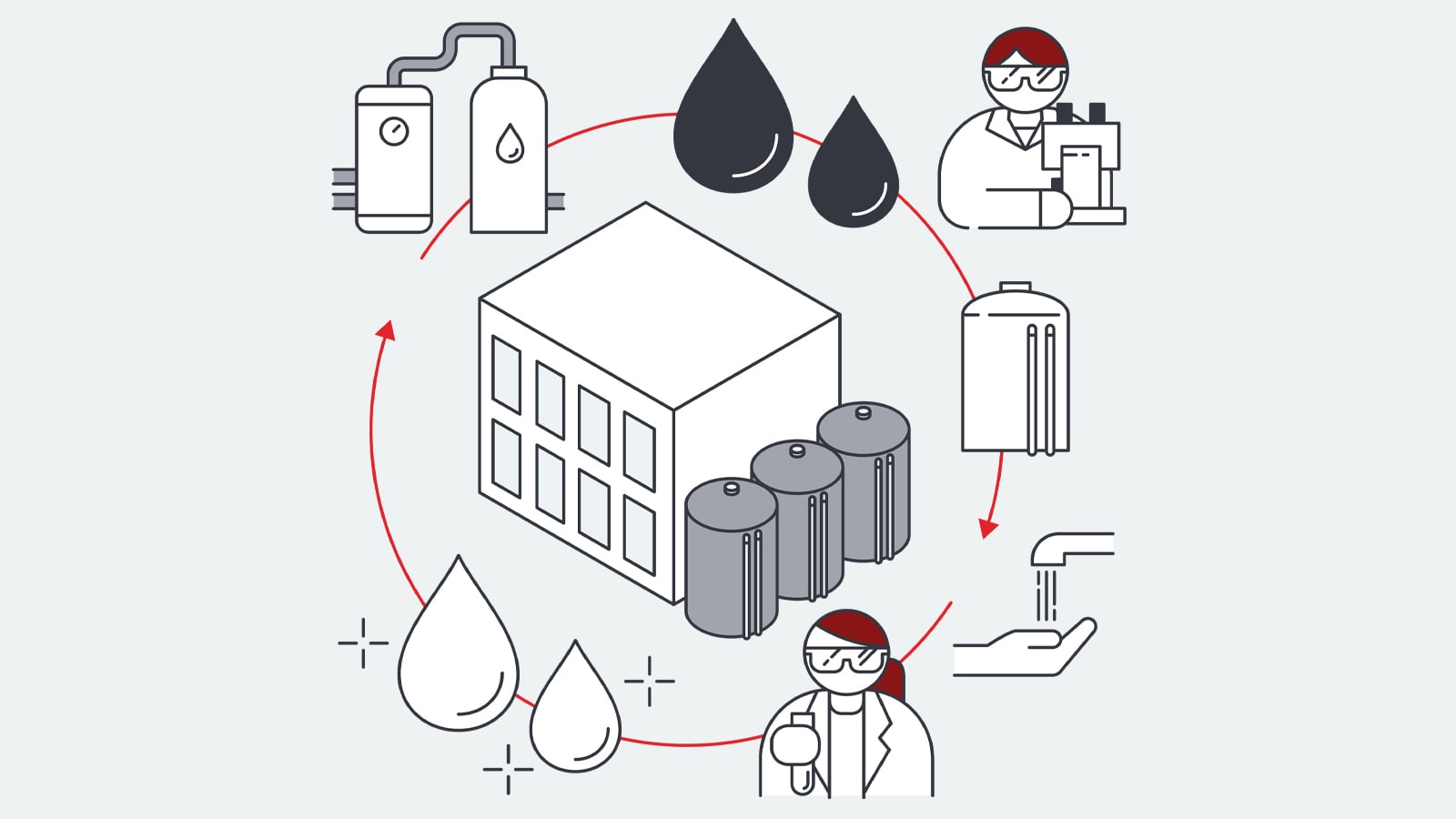

南カリフォルニアに位置するサウザンドオークス工場には、タケダの製造ネットワーク内で最大規模となる7,000枚の太陽光発電パネルが搭載されています。その面積は12,000平方メートルにもおよび、これは、相撲の土俵約267面の広さに相当します。太陽光パネルによる発電量は、年間の敷地内電力の約40%を供給しており、これはアメリカの650世帯以上が1年間に使用する家庭用電力に相当する規模です(※1日平均30kWhと仮定した場合)。このような取り組みによって持続可能なインフラが構築され、同拠点では、年間のCO2排出量を1,700トン削減することができています。

患者さんと私たちの地球のために、持続可能な方法で患者さんの人生を豊かにする治療を考案し、提供していることを、サウザンドオークス工場として誇りに思います。私たちはこれからも環境への影響を最小限に抑えながら、提供できる治療を強化していくための努力を続けていきます。

Site Head

Stephen Hatke

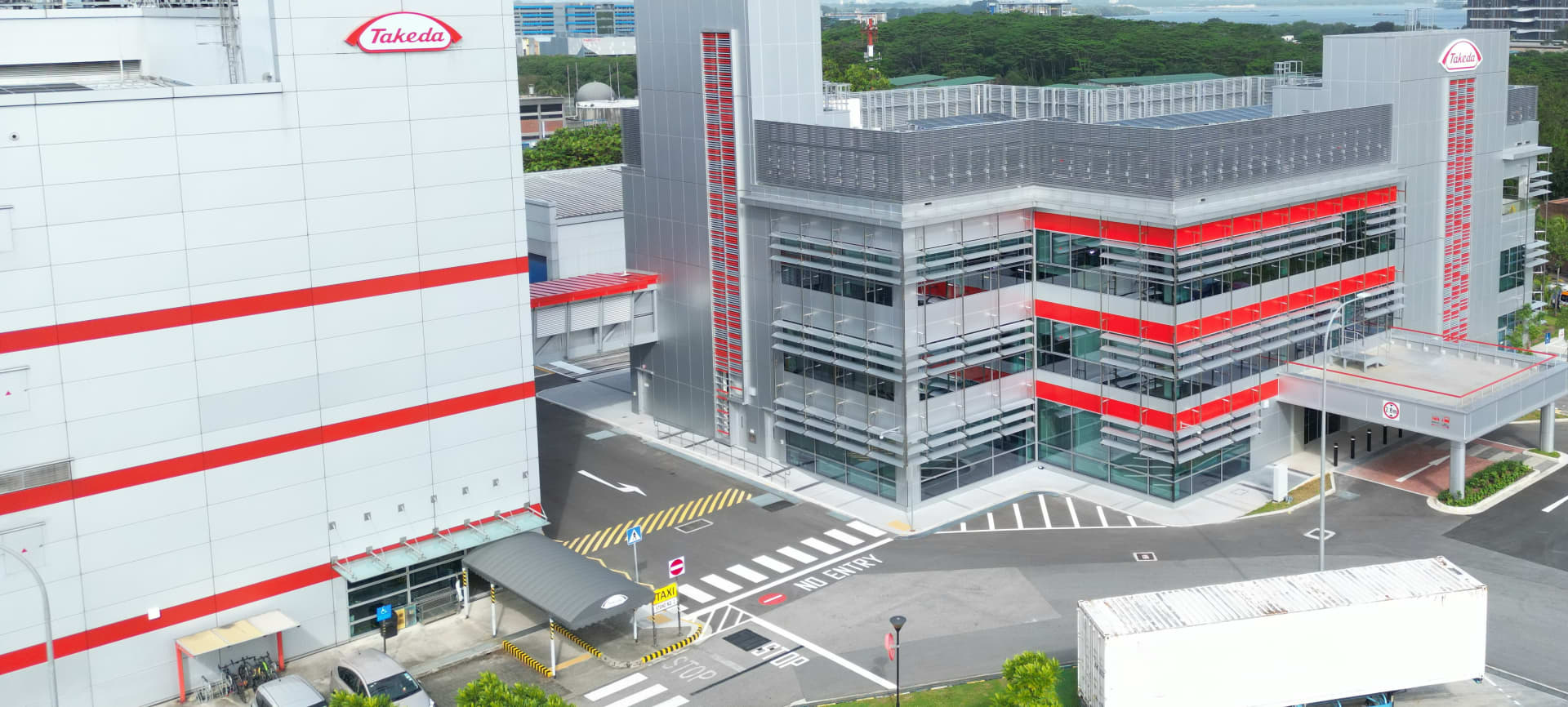

消費エネルギーの115%以上を再生可能エネルギー設備で生産するゼロ・カーボン・エミッション

シンガポール

シンガポールポジティブエネルギービル

シンガポールチームは、環境への影響を削減するというタケダの目標に貢献できることを誇りに感じています。ある分野で一番手になることはとても特別なことであり、プロジェクトを成功させるために最善を尽くす動機となっています。

Head of Site Engineering

SP Chew

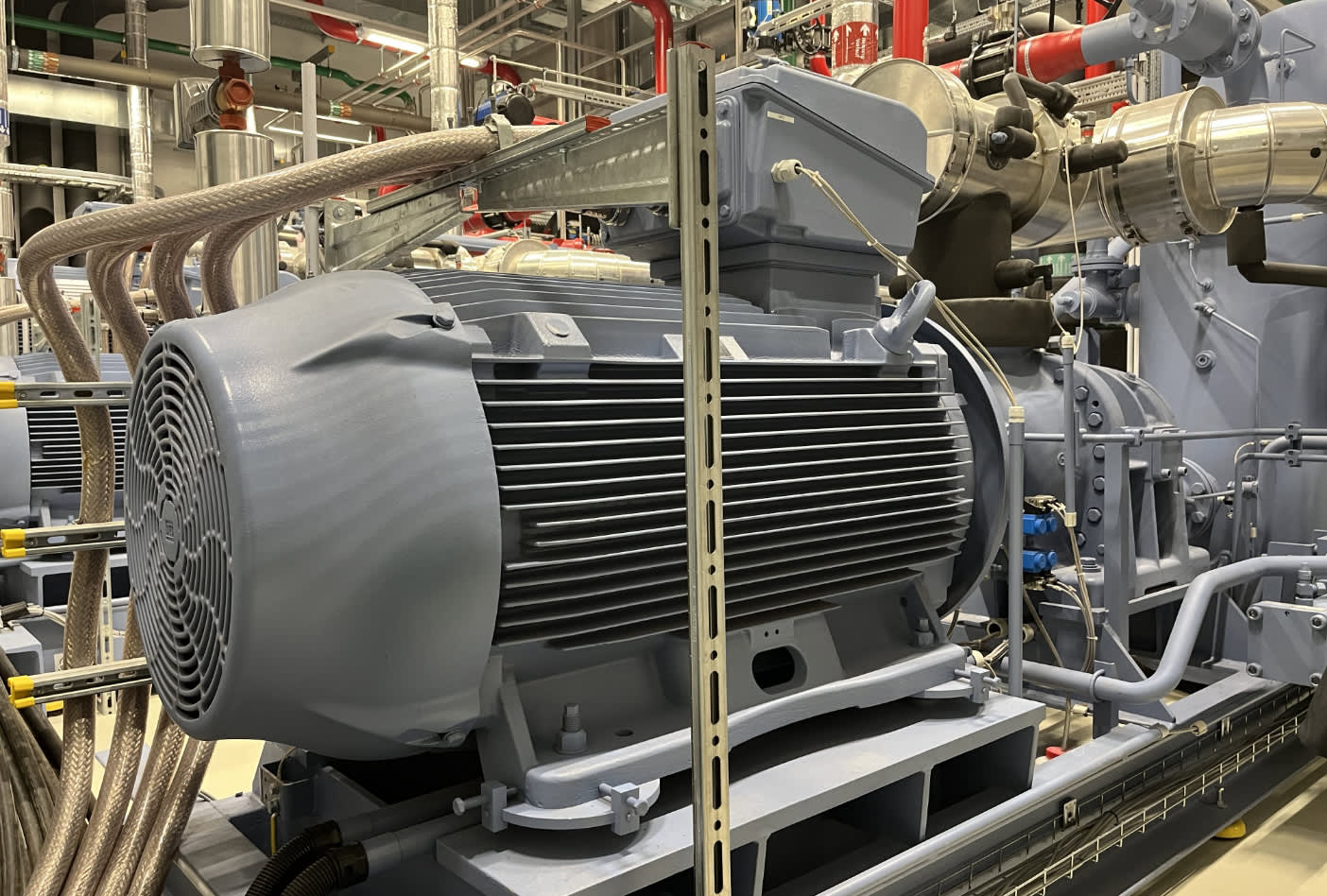

医薬品業界初の天然ガスフリー蒸気発生技術により最大80%のCO2排出量を削減

オーストリア/ウィ-ン

オーストリア、ウィーンにある製造拠点で、天然ガスを使用せず70℃の温水から蒸気を製造し、自然冷媒により184℃まで加熱するヒートポンプを医薬品業界で初めて生産工程に導入。その結果、蒸気製造のための現場でのCO2排出量を1年の約80%においてゼロにすることに成功しています。

天然ガスを全く使用しないヒートポンプを医薬品業界で初めて生産工程に導入した「AHEADプロジェクト」に対して得られたフィードバックは圧倒的なものでした。 すべてが計画通りに進めば、このシステムはタケダだけでなく業界全体で複製可能になります。 私は製薬業界でこれまで誰も実現したことのないプロジェクトを主導できることを誇りに思います。 また、これはタケダが温室効果ガス排出量のネットゼロの目標に近づくことにも貢献しています。

Lead, Refrigeration, Cooling and Heat

Harald Erös

過去5年間で28,000トンを超える廃棄物を転用

アメリカ

タケダの子会社にあたるバイオライフ血漿収集センターでは、2030年までにアメリカにおける同センターの埋立廃棄物をゼロにするという目標を掲げています。この目標を達成するため、組織全体の持続可能性に対する考え方と行動の変化により、米国の血漿収集センターは過去5年間で28,000トンを超える廃棄物を埋め立てるのではなく転用することに成功しました。

私が最も誇りに思っていることの一つは、環境の“健康”が人間の健康にどのように結びついているのか、そして環境目標の達成が、世界中のドナー、患者さん、そしてタケダの従業員により良い健康的な暮らしを届けることにつながるというメッセージを、事業活動を通じて発信できることです。

Global Sustainability Lead, Biolife Plasma Services

Laura Cappellucci

製造現場のデータ活用により水使用量を年間200万リットル削減

日本/大阪

大阪工場

私たちは、当社の医薬品を必要とする患者さんに、より迅速かつ安定的に製品をお届けするべく製造を続けていますが、製造に必要な蒸留水が不足するという状況が発生していました。追加投資による設備の増強も検討しましたが、データを可視化することで課題を特定し、最適化や標準化を通じて、追加投資なく蒸留水不足を解決し、また上水の使用量そのものも大きく減らすことができました。データサイエンスやエンジニアリング部門と力を合わせ、患者さんや環境負荷低減に貢献できたことを嬉しく思います。

大阪工場 製造部

神田 貴仁

日本と世界で太陽光発電を推進し、年間21GWhを発電

グローバル

アメリカ・サウザンドオークスの工場をはじめ、タケダは世界中の製造拠点において太陽光発電を積極的に推進しています。主な5つの製造拠点の太陽光発電による発電量は、ヨーロッパの約5,000世帯が1年間に使用する家庭用電力に相当する年間21GWhにおよびます。日本国内でも、大阪工場ではすでに太陽光発電システムによるCO2排出量削減が実現しており、2024年には光工場(山口県)にて大規模な太陽光発電プロジェクトを開始する予定です。タケダの環境への取り組みは、製造拠点内に留まりません。製造拠点からの流通、物流の在り方を見直し最適化することで、全世界のタケダのサプライチェーンにおいて、倉庫の数を60カ所削減。稼働するトラックの数が減り、C02排出量の削減を実現しています。

2035年までに自社の事業における温室効果ガス排出量のネットゼロの達成に向けて順調に進捗しています。タケダとして事業の脱炭素化と自然環境の保全に努めていることに誇りに思います。

Senior Global Sustainability Engineer

Nikki Imbergamo